製造業において、在庫管理は生産性やコストに直結する重要な業務のひとつです。

しかしながら、製造業は「管理する部品・仕掛品など種類が多くなりがち」「部品が欠品すると生産スケジュールが止まってしまう」「リードタイムが長いと在庫を管理する期間が長くて大変」などの理由から、特に在庫管理が難しい業種といえます。

この記事では、製造業の在庫管理のキホンから、在庫管理が難しい理由、そして段階ごとの解決方法・ツールまで詳しく解説します。

本記事では、製造業における在庫管理の基礎から、難しさの理由、そして改善に向けたステップまでをわかりやすく解説します。

自社の在庫管理を見直すきっかけとして、ぜひご活用ください。

目次

1. 製造業における在庫管理とは

まずは、「製造業における在庫管理とは何か?何が対象になるか?」などを解説していきます。

・製造業では管理する在庫の種類が3つある

・業務としてどのようなことを管理するのか

それぞれ詳しく理解していきましょう。

1-1. 製造業で管理する在庫の種類は3つ

製造業では、他の職種とは異なり、「部品・原材料(素材)」と「仕掛品」と「完成品(製品)」の3種類の在庫を取り扱います。

部品・原材料(素材)

製品を作るための元となる材料や部品です。

仕入れ後、製造工程に入る前の状態を指します。

例:

・鉄材・樹脂材など加工しなければ使えない原材料

・すぐに使えるネジやナットという部品

仕掛品(しかかりひん)

製造途中の在庫で、まだ完成していない製品です。

加工や組み立ての途中にある状態を指します。

例:

・組み立ては終わったものの、まだ塗装する前の製品

・ラベルが貼られていない状態の製品

完成品(製品)

全ての製造工程を終えた出荷可能な状態の製品です。

顧客に納品されるまで保管されます。

例:

・完成したノートパソコン

・焼かれて納品できる状態のパン

このように、異なる段階の在庫が存在すること、小さな部品を含めると在庫数が多くなることなどから、製造業は、在庫管理が難しい業種といえます。

1-2. 製造業の在庫管理の主な内容は3つ

製造業の在庫管理では具体的にどのような管理をするのかを、3つに分けて解説します。

帳簿と実在庫の差異をなくす

帳簿と実在庫にズレがないよう一致させることが、在庫管理の基本中の基本です。

在庫差異があると、生産停止や納期が遅延して顧客に迷惑をかけてしまったり、不要な在庫の保管コスト・滞留コストが増えてしまったりという問題が起きます。

できればリアルタイムに在庫を可視化し、できるだけ正確に在庫情報を記録・管理することが、生産や調達の判断をスムーズに行うために重要となります。

定期的に棚卸を実施することも効果的です。

最近では、「在庫管理システム」やバーコードやICタグを用いた入出庫記録の自動化、ロケーション(保管場所)管理の徹底などが主流です。

できるだけ人による手作業を減らして、ヒューマンエラーを防ぐことが求められます。

在庫の状態に合わせて適切に管理する

在庫の状態に合わせた管理も、製造業の在庫管理で大切な業務です。

さきほど解説した通り、製造業には3種類の「違う状態」の在庫が存在するため、それぞれに応じた管理が求められます。

【製造業における在庫の種類ごとの管理】

部品・原材料 | 品目数が多いため、紛失や劣化のリスク管理が必要となる |

仕掛品 | どの工程まで進んでいるか、どれだけ滞留しているかを把握することが生産性向上につながる |

完成品 | 在庫過多は保管コスト増につながるため、需要予測との連動が重要 |

在庫の種類に合わせて、ロケーション管理やステータス管理、色分け・タグ管理などを行う必要があります。

適正な在庫数を確保する

製造業の在庫管理においては、適正な在庫数を確保することも重要です。

需要変動や生産計画の変化、仕入れリードタイムなどによって「どのくらい持つべきか」が常に変動するため、状況に応じた判断が必要となります。

在庫が多すぎると保管・廃棄リスクが増えてコスト負担が増えてしまう一方で、少なすぎると欠品や生産遅延につながり、機会損失や顧客満足度の低下を招きます。

多すぎず少なすぎない、適正なバランスを保つことが大切です。

在庫を「どれだけ持てばよいか?」は在庫管理の本質的な問いであり、最適化の中心テーマとなります。

2. 製造業において在庫管理が難しい理由

製造業の在庫管理が難しい理由には、製造業特有の問題が含まれていることがあります。

あらためてここからは、「なぜ製造業の在庫管理は難しいのか?」について、以下の4つの理由を解説していきます。

製造業において在庫管理が難しい理由 ・理由1:多種少量生産だから |

それぞれの理由について、さらに詳しく解説していきます。

2-1. 理由1:多種少量生産だから

製造業で在庫管理が難しい大きな理由の一つが、多種少量生産の体制にあります。

多種少量生産を行う製造業では、在庫の種類が多く、使用頻度やタイミングがまちまちなため、効率的な在庫管理が非常に難しくなるのです。

近年では顧客のニーズに応じて製品バリエーションが増えていることや、受注生産を前提とした企業が多いことから、多種少量生産を行うことが一般的になっています。

多種少量生産では、製品ごとに必要な部品や原材料が異なるため、在庫の品目数が非常に多くなり、在庫の把握や管理が複雑化します。

また、それぞれの部品の使用頻度がばらばらなため、どの品目をどれだけ持つべきかを判断するのも簡単ではありません。

たとえば、月に数回しか使わない特殊な部品であっても、急な注文に対応するためには一定量の在庫を確保しておく必要があります。

結果、過剰在庫や管理コストの増加につながることもあります。

2-2. 理由2:生産スケジュールと在庫の調整が難しいから

製造業では、生産スケジュールの変動に応じて在庫を調整する必要がありますが、これが非常に難しい作業になります。

理由としては、顧客からの急な納期変更や注文数の変更、設備トラブルなど、スケジュールに影響を与える要因が多く存在するためです。

また、各工程間のバランスが崩れると、仕掛品や部品の在庫が過剰になってしまうこともあります。

たとえば、ある工程が遅れてしまった場合、その前段階で使われる部品が滞留し、在庫が溜まってしまいます。

逆にスケジュールが前倒しになった場合、必要な部品が不足して生産がストップしてしまうこともあります。

このように、生産の進捗状況に応じて柔軟に在庫を調整する必要がありますが、実際にはそれが難しく、在庫の偏りや無駄が発生しやすいのです。

2-3. 理由3:品目ごとに保存条件が違うから

前章でも解説したように、製造業の在庫には多種多様な部品や原材料が含まれており、品目ごとに異なる保存条件が求められます。

これも在庫管理を難しくする大きな要因のひとつです。

原材料には、金属・樹脂・液体など材質が異なるものが混在しており、温度や湿度、光、重ね方など、それぞれに適した保管方法が必要となります。

たとえば、湿気に弱い電子部品は乾燥剤と一緒に密閉して保管する必要がありますが、一般的な部品と同じ場所に保管してしまうと劣化や不良の原因になります。

また、化学品のように法令で保管方法が定められているものもあります。

在庫ごとに特性に応じた保管・管理を行うために、保管スペースや作業負担が大きくなりやすいのが、製造業の在庫管理の課題となります。

2-4. 理由4:リードタイムが長くなりがちだから

在庫管理が難しくなる理由の一つに、リードタイム(調達から納品までの期間)が長くなりがちであることも挙げられます。

特に調達リードタイムが長くなると、必要な部品や原材料が届くまでに時間がかかるため、突発的な注文や急な生産スケジュールの変更に柔軟に対応しにくくなります。

その結果、納期遅れや生産停止といったリスクが高まります。

たとえば、海外から取り寄せる部材のリードタイムが数週間かかる場合、需要の変化に即座に対応することができず、欠品が発生しやすくなります。

逆に、そのリスクを避けるために在庫を多めに持つと、保管コストや在庫の陳腐化といった別の課題が生じます。

リードタイムが長くなると、在庫の補充や調整が計画通りに進まなくなり、結果として在庫管理の精度が低下する原因となるのです。

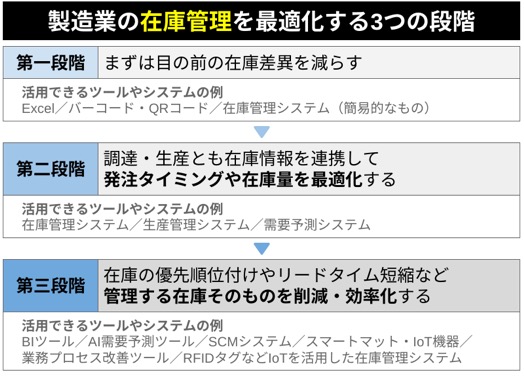

3. 製造業の在庫管理を最適化する3つの段階

ここまで述べたように、製造業における在庫管理は「ただ在庫数が合えば良い」という訳ではなく、生産・調達計画や製造リードタイムなどを加味して俯瞰して全体を最適化していく必要があります。

ただし、企業ごとに現状の在庫管理の状況は異なるため、企業の状況(段階)にあった解決方法を講じる必要がある点に注意が必要です。

たとえば、「実在庫との数がなかなか合わない」という段階ならば、まずは在庫差異を減らすことを目指すべきです。次の段階として、より正確な在庫管理ができるように業務プロセスを改善します。

その後、在庫管理を生産管理・発注管理と連携させ、全体の最適化を図っていくのが良いでしょう。

あらためて、在庫管理を最適化するための段階を3つに分けると以下のようになります。

段階ごとに解説していくので、自社が現状どの段階にいるかを意識しながら、自社が取り入れるべき在庫管理の解決策を確認してみてください。

3-1. 第一段階:まずは目の前の在庫差異を減らす

在庫管理の第一歩として、まずは目の前の在庫差異を減らして、理論在庫数(帳簿上の在庫数)と実在庫を一致させることが重要です。

在庫差異をなくすことは、在庫管理の基本中の基本です。しかし実際に在庫数を正確に把握するのは、意外と難しい作業でもあります。

在庫数に誤差があると、欠品や余剰在庫が発生し、経営に悪影響を与える原因になります。

特に、あるはずの在庫が見つからない場合には、製造や出荷の遅延が起こり、取引先からの信用を失ったり、売上機会を逃したりといった損失につながります。

たとえば、ある部品を別の倉庫に移動したときに出庫記録が漏れていたことで、実際には在庫がないのにシステム上では「ある」と表示され、製造ラインが止まってしまうケースがあります。

こうした在庫差異が起こる原因と対策方法をまとめると、以下のようになります。

【在庫差異が起こる原因と対策方法】

原因 | 対策方法 |

入出庫の記録漏れ・ミス | ・入庫後30分以内に台帳に記録するなど、作業手順やルールをわかりやすくまとめて徹底させる |

誤出荷や取り違え | ・商品ごとに識別しやすい表示やラベルを整備する |

破損・紛失・盗難 | ・定期的に、破損・廃棄・不良品をチェックする運用を行う |

システム反映のタイムラグ | ・作業と同時にリアルタイムでデータが反映されるシステムを導入する ※商習慣を変えずに受発注時の在庫ズレを改善したい方は、WONDERCART(ワンダーカード)がおすすめです。 |

ロケーション管理の不備 | ・「棚A-段2-列3」など保管場所の採番ルールを統一して、ミスを防ぐ |

できるだけ属人化や手作業そのものをなくして、システムを導入したりわかりやすいルールを設定したりして、間違いが起こりにくい仕組みを整えることが大切です。

まずは現場で発生している在庫差異を減らし、正しい在庫情報をもとに管理できる状態を整えることが、在庫管理改善の出発点になります。

3-2. 第二段階:調達・生産計画とも連携して在庫を最適化する

在庫数の正確な把握ができるようになったら、次のステップは「発注タイミングや在庫量の最適化」です。

製造業では、リードタイムが長くなりがちなため、たとえ現在の在庫数を正確に把握できていても、それだけでは不十分です。

「いつ・どれだけ必要になるのか」を先読みして、より長期的な視点で在庫管理を行い、適切なタイミングで製造をスタートできる準備をしておく必要があります。

部門ごとにバラバラに動くのではなく情報をつなげて意思決定することで、過剰在庫や欠品を防ぐことができます。

手作業でやる場合(Excelベース) ・発注サイクルとリードタイムを考慮し、部品が切れないよう余裕を持って発注する |

システムを導入する場合(在庫管理・生産管理システムなど) ・入出庫情報だけでなく発注情報も一元管理して、長期的な在庫状況を確認できるようにする |

さらに高度な管理を行う場合(AI需要予測・SCMシステム・IoT導入など) ・高度なAI需要予測サービスを導入して、未来の需要や供給の変動を予測して、在庫の最適化を図る |

在庫数を正しく把握できるようになった後は、リードタイムの長さを踏まえつつ、調達計画・生産計画とも連携させることで、先を見据えた在庫管理を実現することが大切です。

3-3. 第三段階:管理する在庫そのものを削減・効率化する

在庫管理の基本的な目標は「適切なタイミングで必要な在庫を確保して過剰在庫や欠品を防ぐこと」ですが、さらに効率を上げるためには、視点を変えて、「自社で管理する在庫そのものを限定する」「外部の力を借りる」「リードタイムを短くして管理する期間を短縮する」などの考え方も重要です。

(1)在庫管理の精度を商品ごとに調整する

在庫ごとの重要度や需要の変動に応じて管理の精度を変えることで、全体的な在庫管理の効率を高めることができます。

ABC分析を活用した在庫の優先順位付け 在庫品目を「A(最も重要)」「B(中程度)」「C(重要度低)」の3つに分類し、重要度に応じた管理を行います。 ・A品目は在庫数を常に把握し、必要な分だけ確実に在庫しておく |

シーズン性商品や需要変動の大きい商品の管理方法 季節性が強い商品や需要の予測が難しい商品に対しては、需要のピーク時期や不確実性を考慮して管理精度を調整します。 ・シーズン性商品は需要のピークに合わせて事前に在庫を調整し、シーズンオフには迅速に在庫処分や生産計画を変更する |

(2)できるだけ滞留在庫を持たないようにする

できるだけ滞留在庫(使われずに長期間倉庫に置かれている在庫)を持たないようにすることも重要です。

そのための方法としては以下のようなものがあります。

リードタイムを短くする リードタイムが長いと在庫切れリスクを防ぐために多めの在庫を持つ必要があるため、リードタイムはできるだけ短くするのが理想です。 ・サプライヤーとの連携を高めて調達リードタイムを短縮する などの改善策を講じて、効率的に生産・供給ができる体制を整えましょう。 |

ジャストインタイム生産を取り入れる ジャストインタイム生産とは、必要なものを、必要なときに、必要な分だけ仕入れるという考え方です。 ただし、部品の納品が1日でも遅れると製造ラインが止まってしまうため、在庫数の正確な見積やサプライヤー・運送業者との密な連携がもとめられます。 |

スモールロット・短納期などで生産の柔軟性を上げる 生産ラインや手配の柔軟性を上げて、小回りの利く生産体制を整えることも効果的です。 ・スモールロット生産:必要最小限の数量をこまめに生産することで、無駄な在庫を生まない 過剰に生産せず、必要な分だけこまめに作れる仕組みがあると滞留を防げます。 |

在庫処分やキャンペーンで循環させる 一定期間以上動かない在庫(完成品)に対しては、値引きやキャンペーンを行って、できるだけ滞留在庫を循環させる工夫を行いましょう。 |

(3)在庫を自社で持たず外部の力を利用する

在庫を自社で保持する代わりに、外部のリソースやパートナーと連携して在庫管理を効率化する方法です。

これにより、自社で抱える在庫の負担を軽減して、柔軟な運用を可能にします。

主な方法には以下があります。

委託倉庫を活用する 自社で在庫を保管するのではなく、委託倉庫を利用して在庫管理を外部に任せることで、倉庫費用や管理コストを削減できます。 |

VMI(Vendor Managed Inventory) を活用する VMIとは、製造業(調達をする側)が自社で在庫を保管するのではなく、ベンダーが在庫状況を管理する方式です。 |

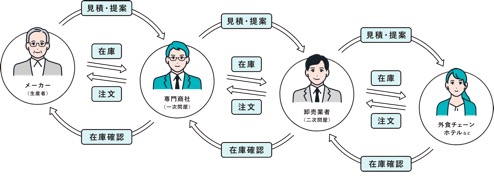

商社を活用して調達を効率化する 複数のサプライヤーに個別に依頼しており部品や原材料の管理が複雑になる場合には、商社を介して複数のサプライヤーからの調達を一元化し、在庫管理の効率を上げる方法があります。 |

在庫管理をアウトソーシングする 自社の在庫管理自体を外部業者に委託する方法もあります。 |

適切に管理する方法だけを考えてもなかなか効率化は進みません。

管理すべき対象を削減して最適化していく視点を持つことが大切です。

4. 製造業の在庫管理を最適化するシステム・ツールの選択肢

前章では、企業が置かれている段階ごとに、さまざまな方向性の在庫管理の課題解決方法を解説しました。

在庫管理を効果的に進めるためには、どの段階においても「できるだけ手作業を減らし、システム化していくこと」が重要です。

4-1. 在庫差異を減らすために活用できるツール・システム

第一段階(目の前の在庫差異を減らす段階)では、在庫の記録ミスや棚卸の抜け漏れといった人的ミスが、在庫差異の主な原因となります。

できるだけ手書きや手計算での管理を減らして、簡易なツールやシステムを活用するだけでも、正確性と作業効率が大きく向上します。

【在庫差異を減らすために活用できるツール・システムの例】

Excel・スプレッドシート | 在庫管理表を作成して入出庫記録を記録する |

バーコード・QRコード | 製品に貼り付けたバーコードやQRコードをハンディターミナルで読み取って、検品ミスや出荷ミスを少なくする |

在庫管理システム(簡易的なもの) | 適切な在庫量の維持や期限管理を行えるシステムで、Excelよりもリアルタイムな在庫管理が可能となる |

ミスや勘違いを防いで在庫管理を効率化するには、ツールやシステムの導入は欠かせません。

簡易的な在庫管理システムは、無料で使えるものから月額数万円程度のものまでさまざまあります。

企業の予算に合わせて必要なシステムを導入しましょう。

4-2. 調達・生産と連携した在庫量の最適化に活用できるツール・システム

第二段階(調達や生産計画と連携した発注タイミングや在庫量を最適化)に入ると、在庫数や生産計画、発注スケジュールなど、複数部門の情報を連携させる必要が出てきます。

こうした情報をExcelや伝票などで管理するのは現実的ではなく、集約や分析に時間がかかって逆に非効率な運用になりかねません。

ミスや属人化を減らして経営に必要な判断スピードを担保するには、専用のシステムを導入してリアルタイムでデータを可視化・共有できるようにすることが大切です。

【在庫量の最適化に活用できるツール・システムの例】

在庫管理システム(中小企業向け以上の高機能なもの) | 入出庫・在庫数の管理に加えて、発注点管理やアラート通知機能、需要予測機能があるものを選ぶ |

製造業に特化した在庫管理システム | 工程やロケーションごとの在庫管理、半製品管理、自動検品、バーコード機能などがあるものを選ぶ |

生産管理システム | 在庫管理だけでなく、生産計画や品質管理、原価管理も効率化できる |

需要予測システム | 精度の高い需要予測ができるシステムを導入して、在庫管理システムを組み合わせる |

生産計画と連動した在庫管理を行うには、簡易的な在庫管理システムでは難しいため、製造業に特化した在庫管理システムや生産管理システムが必要となります。

機能や規模によって異なりますが、開発の必要がないクラウド型(SaaS)でも月額5万円 〜が目安となります。

より在庫管理を最適化するにはカスタマイズが必要なケースが多く、初期費用が百万円単位でかかることもあります。

4-3. 管理する在庫の削減・効率化に活用できるツール・システム

第三段階(管理する在庫の削減・効率化)では、在庫全体の最適化やサプライチェーンの効率化に取り組む段階です。

ここでは、AIによる需要予測やスマート在庫管理システムなど、より高度な仕組みの導入が効果を発揮します。

在庫管理のレベルが上がるにつれて、情報量も判断項目も増えていくため、手作業では限界がきてしまいます。

早い段階から段階的にシステム化を進めておくことが、長期的な効率化やコスト削減への近道になります。

【管理する在庫の削減・効率化に活用できるツール・システムの例】

BIツール | 商品の回転率や重要度を可視化して、重点的に管理すべき在庫を抽出する |

AI需要予測ツール | 価格・天候・過去データ・トレンドなど複雑な要因を分析する |

SCMシステム | 調達・製造・販売までを横断的に管理し、在庫回転率の最大化を図り、サプライチェーン全体を最適化する |

スマートマット・IoT機器 | 在庫品をマットに置くだけでリアルタイムの重量・残数を自動計測・発注する |

業務プロセス改善ツール | 生産ラインのムダを可視化してボトルネックを突き止めて、生産リードタイムを短縮する |

RFIDタグなどIoTを活用した在庫管理システム | 段ボールに入ったままでも検品できるICタグを利用することで、検品や出荷を自動化する |

人の判断や経験だけに頼らずに、システムやAI、IoT技術を活用することで在庫管理の業務そのものを飛躍的に効率化することができるでしょう。

こうした高度な効率化に取り組めるシステムやツールは初期費用や運用コストが高くなりがちですが、中長期的に人件費・在庫ロス・作業時間の削減につながります。

精度・スピード・可視化によって、「勘と経験に頼らない在庫戦略」が実現できます

5. 受発注時の在庫ズレを防ぐならWONDERCART(ワンダーカート)をご検討ください

製造業の在庫管理にお悩みの企業のなかには、受発注時の在庫ズレや在庫確認に課題を抱えている企業も多いかもしれません。

特に、古い体質の顧客が多い企業や、取引先が多い製造業者・専門商社、アナログな受発注を行っている企業で多く起こり得る課題です。

製造業の現場では、いまだに電話やFAXでの発注が根強く残っているケースも少なくありません。

特に、長年の取引関係がある相手先との間では、「これまでの流れ」が優先され、発注書のやり取りすら明確に残っていないこともあります。

このようなアナログな受発注は、在庫のズレや発注ミス、記録の抜け漏れを引き起こしやすく、担当者の負担も大きくなります。

デジタルによる受発注の仕組みを取り入れることは、在庫管理の精度を高める第一歩になります。

しかしながら、受発注をいきなりシステム化してしまうと、顧客や取引先から「使い方がわからない」「今のやり方の方が早い」と反発されてしまうことも少なくありません。

従来の取引の流れを壊すことなく、現場になじむ形で受発注をデジタル化するならば、「WONDERCART(ワンダーカート)」がおすすめです。

WONDERCART(ワンダーカート)は、商社や製造業などBtoB企業の業務改善に特化した「オンラインカタログと受発注管理機能を備えたプラットフォーム」で、以下のような特徴があります。

FAX・電話・メールでの「注文・在庫確認」をシステムで一元管理し、受注業務を改善できる

手書きのFAXによる読み間違い、電話での伝言による聞き間違い、一方通行のメールによる勘違い、システムへの誤入力など、従来の在庫確認や注文受付時の人為的なミスをオンライン化で削減します。 |

顧客・取引先に負担をかけない段階的なデジタル化が可能

FAXやメール電話対応などの受発注業務をオンライン化する場合、急には浸透していきません。 |

取引先ごとに見せる商品をコントロールできる たとえば、1,000点の商品を取り扱っていても、ある取引先にはその中から「10点だけ」を見せるという設定が可能です。 |

リピート発注に強いから、商流にフィットする 製造業と小売店や商社の間では、一度購入した商品を繰り返し発注する「リピート発注」が非常に多くあります。 |

「受発注業務を効率化したいが、取引先との関係は崩したくない。」そんな製造業の現場にとって、WONDERCART(ワンダーカート)はまさに「ちょうどいい」受発注システムです。

・アナログな取引先にも対応できるやさしい設計

・商品ごとの公開範囲を細かく制御できる柔軟性

・リピート発注のしやすさによる実用性の高さ

これらを兼ね備えたWONDERCART(ワンダーカート)なら、無理なく業務の効率化と信頼関係の維持を両立できます。

受発注の現場に合った形で「やさしく進めるデジタル化」を目指すなら、ぜひ選択肢に加えてみてはいかがでしょうか。

6. まとめ

本記事では、製造業の在庫管理について解説してきました。最後に、要点を簡単にまとめておきます。

◆製造業において在庫管理が難しい理由

・理由1:多種少量生産だから

・理由2:生産スケジュールと在庫の調整が難しいから

・理由3:品目ごとに保存条件が違うから

・理由4:リードタイムが長くなりがちだから

◆製造業の在庫管理を最適化する3つの段階

・第一段階:まずは目の前の在庫差異を減らす

・第二段階:調達・生産とも在庫情報を連携して発注タイミングや在庫量を最適化する

・第三段階:在庫の優先順位付けやリードタイム短縮など、管理する在庫そのものを削減・効率化する

◆製造業の在庫管理を最適化するシステム・ツールの選択肢

・Excel・スプレッドシート

・バーコード・QRコード

・在庫管理システム

・生産管理システム

・需要予測システム

・BIツール

・AI需要予測ツール

・SCMシステム

・スマートマット・IoT機器

・業務プロセス改善ツール

・RFIDタグなどIoTを活用した在庫管理システム

「商流に配慮しながら受発注時の在庫ズレを防ぎたい」という方は、WONDERCART(ワンダーカート)もぜひご検討ください。

自社の効率化は重要ですが、取引先との関係性にも気をつけながらシステム化することが大切です。

#製造業 #在庫管理

コメント