「製造業の受発注を効率化する方法はないだろうか?」

「受発注におけるミスがなかなかなくならないのだが、業界特有の理由があるのだろうか?」

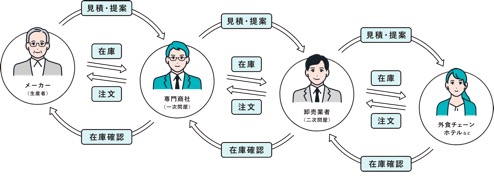

製造業の現場では、FAX・メール・電話がいまだに主流で、発注ミスや納期遅れが多く発生しがちです。さらに製造業では、ひとつの製品が実際にエンドユーザーに届くまでに、非常に多くの関係者が介在するため、受発注が煩雑になりやすいという理由もあります。

また、IT化が進んでいない取引先が多い現場では、システム化の推進と取引先との関係が問題になるケースが多く存在します。

「受発注を効率化したい」「でも、取引先との関係は壊したくない」と悩む方も多いはずです。

本記事では、製造業における受発注の基本から、よくある課題、そして取引先との関係を保ちつつ効率化できる方法まで、わかりやすく解説します。

製造業における受発注の課題や、それらの課題を改善するための解決策、自社に合った受発注システムの選び方を知りたい方はぜひ本記事を参考にしてみてください。

目次

1. 製造業における受発注とは

製造業における受発注とは、製造にかかわる完成品や部品の受発注はもちろん、製造に直接かかわらない間接材(工具・事務用品など)の受発注が含まれます。

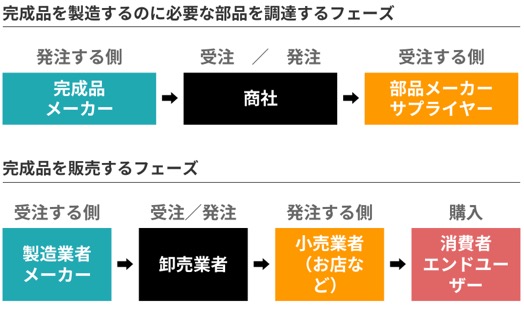

製造業の受発注を大別すると、以下のような3つのフェーズに分類できます。

製造業における受発注が発生するフェーズ 1. 完成品を製造するのに必要な部品を調達するフェーズ |

1-1. 完成品を製造するのに必要な部品を調達するフェーズ

製造業が完成品を製造・納品するためには、特定の部品や原材料が必要となります。

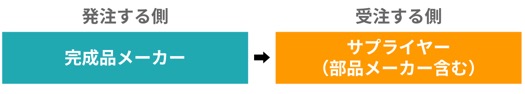

そのため、製造業者は部品メーカーやサプライヤーと契約を結び、必要な数量・品質・納期で部品を手配します。

完成品メーカーからすると「発注」、部品メーカーやサプライヤーからすると「受注」となります。

たとえば自動車メーカーがエンジン部品を調達する場合には、エンジン部品の専門メーカーに対して発注を行います。

部品メーカーは受注した内容に基づいて必要な部品の製造を行って、納期通りに供給します。

このあいだに商社が仲介するケースもあり、特定の部品や材料を海外から輸入する際に商社が調整役を果たします。

たとえば自動車メーカーが日本国内で自動車を組み立てるために必要な特殊な金属部品をアメリカの部品メーカーから調達したいとします。

この場合、商社が仲介し、部品メーカーとの契約や価格交渉を行います。

商社は物流を手配し、必要な手続きを踏んで部品を輸入します。

商社が関与することで、製造業者は国内で手に入らない部品をスムーズに調達でき、納期遅延などのリスクを減らすことができます。

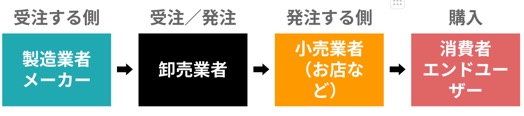

1-2. 完成品を販売するフェーズ

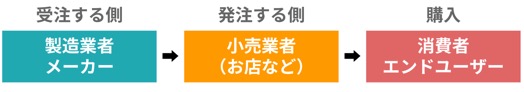

完成品の販売フェーズでは、一般的には、製造業者(メーカー)が卸売業者を介して、小売業者(お店など)に製品を供給します。

そして、最終的に小売業者が消費者(エンドユーザー)や企業向けに販売します。

たとえば美容家電を製造している中小企業が「美顔スチーマー」を新発売する場合、美容・家電系の専門卸業者に商品を紹介して、卸業者が製品をまとめて仕入れます。

卸業者はその後、自社の取引先である地方の美容院チェーンや中小家電店に商品を供給し、最終的に消費者に販売されます。

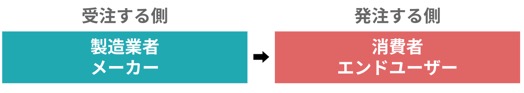

一方で、卸売業者を介さないケースもあります。

たとえば、製造業者が全国の家電量販店と直接交渉し、売り場に製品を置いてもらうこともあります。

さらに最近では、製造業者がAmazonなどのオンラインショッピングサイトで直接販売し、消費者に届けるケースも増えてきています。

D2C(Direct to Consumer)と呼ばれるモデルがこれに該当します。

1-3. 製造に直接関係しない物品・サービスを購入するフェーズ

製造に直接関係しない物品やサービスについて受発注を行うケースも考えられます。

たとえば、製造業者がオフィス用品やIT機器、物流サービスを購入するときなどです。

たとえば、事務用品を調達する場合には、オフィス用品の商社や卸業者に注文を出します。

また、物流サービスやIT機器の購入も、専門のサービス提供企業との受発注で行われます。

2. 製造業の受発注で発生しがちな3つの問題

1章では製造業における「受発注」が行われるケースを3つ紹介しました。

各フェーズで紹介したように、製造業においては、それぞれの登場人物(メーカー、卸売業者、商社、サプライヤーなど)が「発注する側」になることもあれば「受注する側」になることもあるのが一般的です。

このような状況も影響し、製造業における受発注では、以下のような問題が起こりがちです。

製造業の受発注で発生しがちな3つの問題 1. 受発注の手段がバラバラで統一されていない(FAX・電話・メールなど) |

それぞれ、どのような点が問題になるのかを詳しく見ていきましょう。

2-1. 受発注の手段がバラバラで統一されていない(FAX・電話・メールなど)

前述したように製造業ではさまざまな相手との受発注が行われますが、それらの手段がFAXや電話、口頭、メール、オンラインシステムなどバラバラで統一されていないと、情報の管理や処理に時間がかかり、ミスが発生しやすくなります。

受発注の手段がバラバラなことで起こるトラブル 1. 入力ミスや情報の漏れ 2. 対応の遅れ 3. 注文内容の重複や誤解 4データ管理の非効率化 |

たとえば、消費者がオンラインで直接注文をした場合と、業者がFAXで注文をした場合では、情報の確認や伝達に差が生じます。

消費者からのオンライン注文はシステムで自動的に処理できますが、FAXやメールでの注文は手動で入力しなければならず、ミスが生じるリスクが高くなります。

2-2. 在庫を適切に管理することが難しい(過剰在庫や欠品)

完成品や部品、仕掛品の受発注が適切に管理されていない場合、在庫の管理を正確におこなうことが難しいという問題点もあります。

その結果、発注ミスや過剰な仕入れが発生して、在庫過多や欠品という問題が起きてしまいます。

たとえば完成品メーカーが部品の在庫を正確に管理していないと、必要以上に部品を発注してしまい、在庫過剰になります。

反対に、重要な部品が欠品していると製造が遅延することになります。

在庫管理を効率的に行うためには、リアルタイムで在庫状況を把握できる仕組みや、発注量やタイミングの精度を上げるための仕組みを導入することが重要です。

2-3. 受発注のミスが大きな損失につながりかねない

製造業では、ひとつの製品が実際にエンドユーザーに届くまでに、非常に多くの関係者が介在します。

たとえば、製品を企画してから部品の調達を行い、部品を揃えてから製造し、卸業者におろして小売店に製品が並び、ようやく消費者の手にわたることになります。

そのため、受発注の段階で遅れや情報の不一致、トラブルなどが生じてしまうと、全体のサプライチェーンや販売フローに影響を与え、最終的に大きな損失につながることがあります。

具体的には、以下のような影響が起こる可能性が考えられます。

受発注のミスが発生することで起こりかねない悪影響の例 1. 製造スケジュールの遅延 2. 在庫不足や過剰在庫のリスク 3. 納期の変更やキャンセル 4. 追加コストの発生 |

3. 製造業の受発注のミスを防いで効率化するにはシステム活用がおすすめ

製造業の受発注業務におけるミスを防ぎ、業務を効率化するには、企業に合ったシステムを活用するのが有効な手段です。

とくに、取引先とのやり取りがFAXやメールなどバラバラな状態になっている場合には、システム導入によって情報の統一や業務のスピードアップが期待できます。

ただし、システム導入は「いきなりすべてを変える」のではなく、段階的に進めることがポイントです。

というのも、すべての取引先がすぐに新しい仕組みに対応できるわけではなく、無理にシステム化を進めてしまうと、これまで築いてきた信頼関係にヒビが入ってしまうこともあるからです。

また、部品調達や在庫管理、出荷、販売など、受発注のどの工程を効率化したいかによって、導入すべきシステムの種類も変わってきます。

そのため、優先度の高い領域から少しずつシステム化して整えていくことが大切です。

※受発注業務のデジタル化については、「【受発注業務DX】デジタル化の課題や現状、導入手順を紹介」の記事もぜひご覧ください。

ただし、製造業ではデジタル化が進んでいない取引先も多く、システムを入れても効率化が進みにくいケースもありえます。

特に、パソコンに苦手意識を持っている取引先が多い場合は、取引先との関係性を壊さずに効率化できるシステムを検討すべきです。

たとえば「BtoBの受発注にシステムを入れたいけれど、取引先とのコミュニケーションは維持したい」というケースでは、取引先との関係を保ちつつ受発注業務を改善できる「WONDERCART」など、受発注業務自体の商流は変えずに在庫管理などのミスを減らせるシステムがおすすめです。

このようなシステムならば、現場の負担や顧客との関係悪化を防ぎながら、システムの効果を実感して、社内外の理解を得ることができます。

4. 製造業の受発注にシステムを活用する4つのメリット

ここからはあらためて、製造業の受発注にシステムを活用するメリットを解説していきます。

効率化できるシステムの種類・機能によってできることは異なりますが、共通して以下のようなメリットがあります。

製造業の受発注にシステムを活用する4つのメリット ・メリット1:入力ミスや確認漏れを防ぐことができる |

それぞれのメリットについて、例を含めて解説していきます。

4-1. メリット1:入力ミスや確認漏れを防ぐことができる

受発注業務にシステムを取り入れることで、人的ミスを大幅に削減することができます。

紙の伝票やメール・FAXでのやり取りは、情報の転記ミスや見落としが発生しやすいですが、システムで管理すればデータが一元化され、正確な情報のやり取りが可能になります。

たとえばオンライン上で受発注を受け付けるシステムを導入すれば、受発注内容や納期、数量などが自動で記録・共有されるため、転記ミスや入力ミスなどのヒューマンエラーの発生を防げます。

人の作業だけでミスを減らすにはダブルチェックが必要になりますが、こうした確認も不要になるメリットがあります。

4-2. メリット2:作業工数が減るため業務の生産性が向上する

システム化によって人の手による作業工程が減れば、担当者の負担が軽くなり、業務のスピードと精度が上がります。

たとえば在庫と連携するような受発注システムを導入すれば、在庫表の作成や転記、確認といった作業を自動化できます。

オンライン上で受発注を受け付けるシステムであれば、受発注が自動で連携されるため、人が行う作業は確認するだけになります。

受発注にかかっていた作業がすぐに終わるようになり、余計な残業が不要になり、本来の業務に集中できるようになります。

生産性向上や人件費の最適化といった面でもシステム導入は非常に効果的です。

4-3. メリット3:在庫状況を確認しやすくなる

システムを使って受発注を管理することにより、紙やエクセルでは管理しにくいリアルタイムな受発注管理が可能となり、在庫状況も確認しやすくなります。

製造業ではさまざまな関係先・顧客からの受注や発注があり、在庫状況を目視や手作業で把握するのは限界があります。

受注から出荷までの一連の流れをデータ化することで、在庫欠品や過剰在庫を防ぎやすくなります。

在庫欠品を防ぐことで機会損失を防いだり顧客からの信用を担保したりする結果につながります。

また、過剰在庫を防ぐことで、管理コストの圧縮やキャッシュフロー改善につながります。

4-4. メリット4:製造リードタイムを短縮できる

製造業の業務に受発注システムを導入することは、製造リードタイムを短縮でき、結果的に利益を増大させる効果も期待できます。

製造リードタイムとは、部品の発注から製品の完成までにかかる時間のことです。

この時間を短縮することは、納期の短縮や生産効率の向上、利益率アップに直結します。

システムを導入することで、ヒューマンエラーやミスを軽減して、受発注のやり取りや在庫確認までを自動化できれば、全体のリードタイムを圧縮できるからです。

たとえば、オンラインで受け付けていた受注をシステムで受けるようにすれば、人の手を介さずに24時間自動で注文処理を行えます。

また、さまざまなチャネルからの在庫を連携して一括管理できるようにすれば、在庫のズレなどが発生しなくなり、生産工程全体を最適化できます。

受発注業務のスピードと精度が上がることで、製造全体のリードタイムが短縮され、結果として納期短縮による顧客満足度の向上や、生産数を増やして売上を増加させることにもつながります。

5. 製造業の受発注にシステムを活用するデメリット・注意点

ここからは逆に、製造業の受発注にシステムを活用する場合のデメリット・注意点についても解説していきます。

製造業の受発注にシステムを活用する3つのデメリット・注意点 ・初期コストや運用コストがかかる |

どんなものにも良い面と悪い面はかならず存在します。

デメリットや注意すべき点を事前に知っておくことが大切です。

5-1. 初期コストや運用コストがかかる

受発注システムを導入するには、初期費用や運用コスト(月額使用料・メンテナンス費用など)が発生します。

簡単なクラウド型システム(SaaS)の場合は初期費用がかからないケースもありますが、使用料が月額数千円〜5万円程度発生します。

オンプレミス型システムの場合は、導入時の設定費用やカスタマイズのための費用が必要になります。

【製造業向けの受発注システムの費用目安】

月額費用 | クラウド型システムの場合 |

初期費用 | クラウド型システムの場合 |

※機能や対応範囲によって費用はかなり異なります。企業に合わせて開発する場合には、数百万円など高額の開発費がかかることもあります。

導入前には費用対効果をシミュレーションし、どの程度の改善効果が見込めるかを見極めたうえで、無理のない範囲で導入することが重要す。

5-2. システム選びを誤ると期待した効果を得られない可能性がある

受発注システムを導入するときには「自社の商流や課題に合うシステム」を選ぶことが大切であり、システム選びを誤ってしまうと、効率化の効果が得られない可能性がある点にも注意が必要です。

受発注システムといっても多様な種類があり、それぞれ得意とする工程や規模感が異なるため、自社の課題に合っていないと逆に使いにくくなる可能性があるからです。

たとえば、部品の仕入れ・発注業務を効率化したい企業が、誤って販売(受注)管理中心のシステムを導入してしまうと、現場の工数を減らすことはできず、期待した効果を得られません。

事前に現場の課題を洗い出して、目的に合ったシステムを慎重に選定することが大切です。

5-3. 取引先との関係性にも配慮して進める必要がある

システム導入時は、既存の取引先との関係にも配慮して進める必要があります。

なぜならば、取引先の中にはITシステムに不慣れな企業もあり、従来のFAXや電話でのやり取りを好む場合があるからです。

たとえば、受発注システムを一方的に導入し、「今後はこのシステムでしか注文を受け付けません」とした場合、取引先にとっては負担となり、最悪の場合は取引が減る可能性もあります。

このような事態を避けるためには、システム導入前に取引先と十分にコミュニケーションをとり、段階的な移行や併用期間を設けるなどの配慮が必要です。

また、まずは受発注そのものではなく、在庫管理を中心にシステム化するという方法も有効です。

たとえば、カタログからそのまま発注できるシステムを導入して、取引先が在庫状況をいつでも確認できるようにすれば、「あとどれくらい在庫がありますか?」というやり取りを減らしながら、受発注を効率化できます。

取引先が使いやすいシステムを用意することで、取引先との信頼関係の維持と効率化を両立できます。

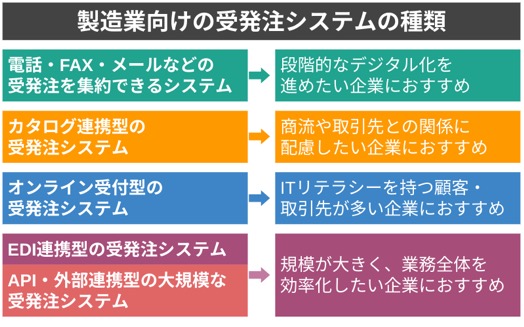

6. 製造業向けの受発注システムの5つの種類

最後に、製造業向けの受発注システムの種類について解説します。

受発注システムといってもさまざまなものがあり、どのシステムが適しているかは企業のビジネスや商流、規模、デジタル化の現状によって異なります。

そのため、受発注システムを導入する前に、どの種類の受発注システムが自社に合っているかを慎重に検討すべきです。

【製造業向けの受発注システムの種類】

種類 | おすすめの企業イメージ |

電話・FAX・メールなどの受発注を集約できるシステム | 段階的なデジタル化を進めたい企業 |

カタログ連携型の受発注システム | できるだけ商流や取引先との関係に配慮しながらオンライン注文に移行したい企業 |

オンライン受付型の受発注システム | ある程度のITリテラシーを持つ顧客・取引先が多い企業 |

EDI連携型の受発注システム | 規模が大きく、業務全体を効率化したい企業におすすめ |

API・外部連携型の大規模な受発注システム |

それぞれのシステムの特徴や、向いている企業・向いていない企業を解説していきます。

6-1. 電話・FAX・メールなどの受発注を集約できるシステム

いきなり受発注をシステム上で受け付けるのではなく、電話・FAX・メールなどの受発注を集約するシステムという選択肢があります。

また、エクセルをインポートできるシステムもあります。

アナログな受発注にも対応できるシステムを導入することで、取引先との関係を保ちながら、受注業務のミスや手間を大幅に削減することができます。

製造業の現場では、依然として電話やFAX、エクセルなどを使った受発注が多く残っています。

完全なシステム化が難しい中で、さまざまな形式の受注情報をまとめて管理できるシステムがあると、業務の標準化や効率化がしやすくなります。

受発注を集約できるシステムがおすすめの企業 ・取引先がアナログな受発注手段(FAX・電話・メール)を使っている企業 |

受発注を集約できるシステムは、「段階的にデジタル化を進めたい」「でも取引先のデジタル対応が遅れている」などの課題を抱える企業にとって、現実的かつ効果的な解決策になるでしょう。

新しい運用フローを大きく変えることなく導入できるため、現場への負担が少ないのが特徴です。

6-2. カタログ連携型の受発注システム

カタログ連携型の受発注システムは、Web上の製品カタログの情報や在庫を確認しながら、そのまま発注まで完了できる仕組みです。

在庫状況や商品スペックを確認しながら発注できるため、発注ミスが減り、発注側にとっても利便性が高くなります。

たとえば部品メーカーがオンラインカタログを公開し、完成品メーカーや工場担当者が仕様を確認しながら必要数量を入力して発注できるシステムがあります。

カタログ連携型の受発注システムがおすすめの企業 ・アイテム数や取引先が多く、仕様の確認や在庫管理が重要な企業 |

カタログ連携型は、業務のミスを減らしつつ、取引先とのコミュニケーションを維持したい企業に特におすすめです。

6-3. オンライン受付型の受発注システム

オンライン受付型の受発注システムは、取引先(発注する側)がWeb上の発注フォームや専用ポータルから注文できる形式のシステムです。

人による転記が不要になり、記録も自動化されるため、業務の正確性とスピードが向上します。システム導入のハードルも比較的低めです。

具体的には、製造業者が専用の注文サイトを作り、販売店がログインして必要な製品を選び、そのまま発注できる仕組みなどがあります。

オンライン受付型の受発注システムがおすすめの企業 ・取引先数が多く、注文処理の効率化が急務である企業 |

オンライン受付は、手動管理より一歩進んだ効率化を実現できるため、受発注業務の負担軽減に有効な選択肢です。

しかしながら、取引先に利用を促す必要があり、最低限のPCスキルが必要となります。

パソコンに苦手意識を持つ取引先が多い場合には、導入しても利用がなかなか進まないケースがあるので注意しましょう。

6-4. EDI連携型の受発注システム

EDI(電子データ交換)は、あらかじめ決められた形式で発注・納品・請求などのデータを自動でやり取りできる仕組みです。

取引データをシステム間で直接やり取りできるため、スピード・正確性・業務の標準化が大きく向上します。

たとえば、完成品メーカーと部品メーカーの間でEDIを構築し、在庫数や納期などを自動通知・更新できるようにしているようなケースがあります。

EDI連携型の受発注システムがおすすめの企業 ・取引先が大手企業中心で、EDI接続を求められている企業 |

EDI連携は、安定した取引が前提となるため、スケーラブルで効率性を追求する企業にとって強力な手段となります。

6-5. API・外部連携型の大規模な受発注システム

API連携型は、在庫管理や生産管理、販売管理など他の業務システムとリアルタイムで情報を連携するタイプです。

データの一元化により業務全体の流れを最適化でき、二重入力や確認の手間を大幅に削減できます。

たとえば、ERPやSCMと受発注システムをAPIでつなぐと、営業部門の受注内容が自動で生産部門や在庫システムに反映されるため、業務全体を効率化できます。

API・外部連携型の受発注システムがおすすめの企業 ・すでに複数の業務システムを導入している企業 |

API・外部連携型の大規模な受発注システムを導入すれば、受発注にとどまらず販売管理や生産管理など幅広い工程にわたった業務の標準化が可能です。

しかしながら、「価格・納期などが個別対応である」など柔軟なやり取りが多い商流の場合や、受発注量がそれほど多くない場合、社内にIT人材やシステム担当者がいない場合には、うまく効率化を進められない可能性があります。

導入前には、企業の状況やリソース、他のシステムとの連携性、商流の複雑さなどを考慮した上で、費用対効果をしっかり見定めましょう。

7. 取引先との関係を維持しながら製造業の受発注を効率化するなら「WONDERCART(ワンダーカート)」

製造業における受発注業務では、FAXや電話、メールなどのアナログなやり取りが根強く残っています。

一方で、業務を効率化したい企業としては、受注ミスや転記ミスを減らし、作業負担を軽減したいというニーズも高まっています。

しかしながら、いきなりシステム化を進めてしまうと、取引先が対応できず関係性にヒビが入ってしまう可能性もあるため、「どうデジタル化するか」は非常に悩ましい問題です。

そんな中で、取引先との関係を壊さず、自然な形で受発注のデジタル化を進められるのが「WONDERCART(ワンダーカート)」です。

WONDERCART(ワンダーカート)は、商社や製造業などBtoB企業の業務改善に特化した「オンラインカタログと受発注管理機能を備えたプラットフォーム」で、以下のような特徴があります。

FAX・電話・メールでの「注文・在庫確認」をシステムで一元管理し、受注業務を改善できる

手書きのFAXによる読み間違い、電話での伝言による聞き間違い、一方通行のメールによる勘違い、システムへの誤入力など、従来の在庫確認や注文受付時の人為的なミスをオンライン化で削減します。 |

取引先ごとに見せる商品をコントロールできる たとえば、1,000点の商品を取り扱っていても、ある取引先にはその中から「10点だけ」を見せるという設定が可能です。 |

リピート発注に強いから、商流にフィットする 製造業と小売店や商社の間では、一度購入した商品を繰り返し発注する「リピート発注」が非常に多くあります。 |

顧客・取引先に負担をかけない段階的なデジタル化が可能

FAXやメール電話対応などの受発注業務をオンライン化する場合、急には浸透していきません。 |

「受発注業務を効率化したいが、取引先との関係は崩したくない。」そんな製造業の現場にとって、WONDERCART(ワンダーカート)はまさに「ちょうどいい」受発注システムです。

・アナログな取引先にも対応できるやさしい設計

・商品ごとの公開範囲を細かく制御できる柔軟性

・リピート発注のしやすさによる実用性の高さ

これらを兼ね備えたWONDERCART(ワンダーカート)なら、無理なく業務の効率化と信頼関係の維持を両立できます。

受発注の現場に合った形で「やさしく進めるデジタル化」を目指すなら、ぜひ選択肢に加えてみてはいかがでしょうか。

8. まとめ

本記事では、「製造業の受発注とは?」からシステム導入のメリット、デメリットまで解説してきました。

最後に、要点を簡単にまとめておきます。

◆製造業における受発注が発生するフェーズ

- 完成品を製造するのに必要な部品を調達するフェーズ

- 完成品を販売するフェーズ

- 製造に直接関係しない物品・サービスを購入するフェーズ

◆製造業の受発注で発生しがちな3つの問題

- 受発注の手段がバラバラで統一されていない(FAX・電話・メールなど)

- 在庫を適切に管理することが難しい(過剰在庫や欠品)

- 受発注のミスが大きな損失につながりかねない

製造業の受発注のミスを防いで効率化するにはシステム活用がおすすめです。

導入時には、メリットとデメリットを事前に知っておくことが大切です。

◆製造業の受発注にシステムを活用する4つのメリット

・メリット1:入力ミスや確認漏れを防ぐことができる

・メリット2:作業工数が減るため業務の生産性が向上する

・メリット3:受発注の状況をリアルタイムで確認できる

・メリット4:製造リードタイムを短縮できる

◆製造業の受発注にシステムを活用するデメリット・注意点

・初期コストや運用コストがかかる

・システム選びを誤ると期待した効果を得られない可能性がある

・取引先との関係性に配慮が必要である

取引先との関係を維持しながら製造業の受発注を効率化するなら、自社や取引先、商流に合うシステムを選ぶことが非常に大切です。

そのためにも、「WONDERCART(ワンダーカート)」をぜひご検討ください。

#製造業 #受発注

コメント